در این مقاله به بررسی سیستم های اسکادا می پردازیم و بررسی می کنیم که اسکادا چیست ، و نرم افزار اسکادا و سخت افزار آن را دسته بندی میکینم . به معایب و مزایای آن میپردازیم و کاربرد اسکادا در اتوماسیون صنعتی توضیح میدهیم.

فهرست مطالب

اسکادا(SCADA) چیست؟

اسکادا(SCADA) مخفف Supervisory Control And Data Acquisition و معنی کلمه ی SCADA “سیستم جمعآوری داده و کنترل نظارتی” می باشد که یک بستر برای پیادهسازی مجموعه ارتباطات و دادههای کنترلی برای رسیدن به یک هدف مشخص است. در سیستمهای کنترل صنعتی یکی از رایجترین سیستم ها اسکادا است که میتوان از آن برای مدیریت تقریباً هر نوع فرایند صنعتی استفاده کرد. در واقع به دستهای از نرمافزارهای کاربردی برای کنترل فرایندهای زیرساختی، فرایندهای صنعتی و یا فرایندهای مبتنی بر تجهیزات (Facility-Based) گفته می شود که بهمنظور کنترل تجهیزات و سیستم، دادهها را در لحظه از مکانهای دور جمعآوری میکند. SCADA ابزارهای مورد نیاز برای پیاده کردن فرایند های صنعتی دادهمحور را در اختیار سازمانها و شرکتها قرار میدهد.

اجزای سیستم اسکادا

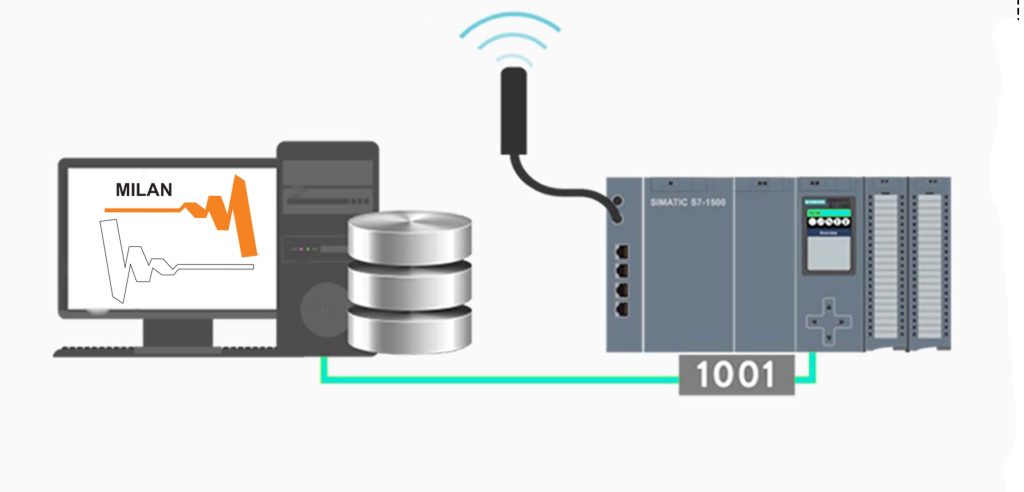

سیستمهای عمومی SCADA شامل هر دو اجزای سختافزاری و نرمافزاری هستند. رایانهای که جهت تحلیل استفاده میشود باید شامل نرمافزار SCADA باشد. اجزای سختافزاری، داده ورودی را دریافت کرده و آنها را جهت تحلیل بیشتر به سیستم تغذیه میکنند. سیستم اسکادا دارای یک هارددیسک می باشد که دادهها را درون یک فایل رکورد و ذخیرهسازی میکند که این فایل بعداً در صورت نیاز توسط اپراتور، قابل چاپ است. این سیستم بخش بزرگی از مهندسی سیستمهای کنترل را تشکیل میدهند. در این سیستم تکههایی از اطلاعات و دادهها را از یک پردازش که در زمان واقعی (بلادرنگ Realtime) تحلیل شدهاند، جمعآوری مینمایند (Data Acquisition SCADA) دراین سیستم دادهها را ضبط و ثبت کرده و این دادههای جمع شده را در HMIهای مختلف ارائه مینماید. اجزای سیتم اسکادا را در زیر بررسی میکنیم:

-

سیستم نظارت یا Supervisory

این قسمت داده ها را از سنسور ها و محرک ها جمع آوری می کنند . سنسور یکی از تجهیزات دستگاه یا سیستمی است که ورودیهای فرایندهای صنعتی را تشخیص میدهد. محرک یکی از تجهیزات دستگاه یا سیستمی است که مکانیزم فرایند را کنترل میکند و هر دوی سنسور و محرک توسط کنترلکنندههای میدانی SCADA کنترل و نظارت میشوند.

-

واحد ترمینال از راه دور (RTU)

واحد ترمینال راه دور به تجهیزات فیزیکی اتصال دارد.وظیفه ی این ترمینال تبدیل سیگنال های الکتریکی که از تجهیزات میآید به مقادیر دیجیتال است. سیگنالهای الکتریکی مثلا از وضعیت باز یا بسته بودن یک کلید یا شیر و یا اندازهگیری مقادیر فلو، فشار، جریان و ولتاژ به دست میآیند . RTU مجددا مقادیر را به سیگنال الکتریکی تبدیل و سپس به ادوات ارسال میکند و از این طریق امکان کنترل آنها را فراهم میآورد، مثلا یک شیر یا کلید را باز و بسته و یا سرعت موتور را در یک مقدار خاص تنظیم میکند

-

کنترلکننده منطقی قابل برنامهریزی (PLC)

کنترلکنندههای منطقی قابلبرنامهریزی (PLC) بهمنظور کنترل فرایندهای صنعتی و معمولاً بر اساس تلهمتری فعلی جمعآوریشده توسط RTU و استانداردهای تعیینشده برای فرآیندها، با محرکها در ارتباط هستند.

-

کامپیوترهای نظارتی اسکادا

این تجهیزات همه فرآیندهای اسکادا را کنترل میکنند و برای جمعآوری دادهها از دستگاهها و تجهیزات میدانی و ارسال دستورات به آن دستگاهها برای کنترل فرایندهای صنعتی به کار میروند.

-

رابط انسان و ماشین (HMI)

HMIرابط ماشین و انسان (Human Machine Interface) یک وسیله است که تمام اطلاعات فرایند را در اختیار کاربر انسانی قرار میدهد و کاربر انسانی از این اطلاعات برای کنترل فرایند استفاده میکند به پایگاه داده سیستمهای اسکادا متصل است و اطلاعاتی مانند دادههای تشخیص عیب (Diagnostic Data)، اطلاعات مدیریتی (Management Information )و اطلاعات روند فرایند مانند اطلاعات منطقی، شماتیکهای جزئی از یک ماشین یا سنسور خاص، فرایند نگهداری و تعمیرات و راهنمای عیب یابی را در اختیار کاربر و سیستم قرار میدهد. اطلاعاتی که یک HMI در اختیار دارد به صورت گرافیکی و نموداری به اپراتور انسانی نمایش داده میشود، در نتیجه نمایش شماتیکی از سیستم تحت کنترل برای اپراتور به اجرا در میآید . سیستم نرمافزاری یک رابط ماشین و انسان قادر است افزایش و کاهش نرخ فلو درون لولهها را به صورت بلادرنگ نمایش دهد. نمودارهای ترسیمشده در این سیستم نیز از تصاویر دیجیتالی از تجهیزات فرایند تشکیل شدهاند که با نمادهای متحرک یا نمادهای شماتیکی یا نمودارهای خطی (Line Graphic) المانها و مقادیر مختلف فرایند را به نمایش در میآورند.

شرکت میلان الکترونیک آسیا با سالها تجربه در زمینه طراحی و تولید تابلو برق و اتوماسیون صنعتی آماده دریافت سفارش تابلو برق و مشاوره رایگان برای پروژه های شماست.

-

زیرساخت ها یا تجهیزات ارتباط دهنده فیزیکی

با برقراری اتصال به سیستم نظارت و RTU ها و PLC ها امکان ارسال دستورات را برای کاربر، فراهم می کنند. استفاده از تجهیزات ارتباط دهنده برای ارسال و رله کردن داده ها از RTU های راه دور و PLC ها لازم هستند. این تجهیزات در کنار خطوط لوله ها و شبکه های تامین آب و برق طراحی و اجرا می شوند. تجهیزات یا زیرساخت های ارتباطی ضروری ترین بخش در یک سیستم SCADA هستند. اینکه این سیستم تا چه حد می تواند ارتباط بین HMI با RTU ها و PLC ها را مدیریت کند، تعیین کننده میزان ّموفقیت یک سیستم اسکادا است.

اتوماسیون صنعتی اسکادا

اسکادا(SCADA) جزئی از سیستم اتوماسیون است. اگر برای اتوماسیون ساختار هرمی در نظر بگیریم که عملگر ها و سنسورها پایین ترین لایه آن باشد در قسمت فوقانی این هرم اسکادا(SCADA) قرار می گیرد. نقطه ای که فرامین اساسی از آنجا صادر می شود و اطلاعات اساسی در آن پایش می شود.

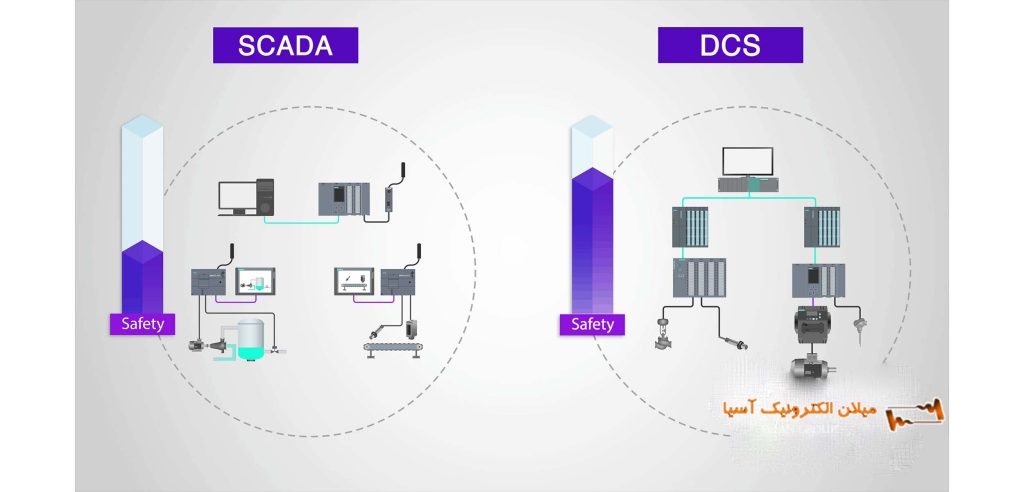

تفاوت اسکادا و DCS

در بسیاری از صنایع، تفاوت زیادی بین سامانههای SCADA و سیستم توزیع شده (DCS) وجود دارد. عموماً یک سیستم اسکادا همان طور که توضیح دادیم به یک سیستم که کار هماهنگسازی را انجام میدهد، اما عملکردها را کنترل نمیکند، اطلاق میشود. بحث در مورد کنترل زمان واقعی در این دو سیستم ناممکن است، چرا که ارتباطات کنترل از راه دور؛ مدرنتر، توانایی بیشتر، تأخیر کم و تضمین کننده ی ارتباطات سریعتر در منطقه ای وسیع است. همان طور که زیرساختهای ارتباطی با ظرفیت بالاتری قابلدسترس میشوند، تفاوت بین اسکادا و DCS کمتر میشود.. DCS معمولاً در کارخانهها استفاده میشود و در یک مکان محدودتر واقع شده است و از واسطهای سرعت بالایی مثل شبکه محلی (LAN) استفاده میکند. مقدار قابل توجهی از کنترلهای حلقه بسته روی سیستم موجود است. سیستم SCADA مناطق جغرافیایی بیشتری را پوشش میدهد و ممکن است به انواع ارتباطات مختلفی دسترسی داشته باشد. به صورت کلی در اسکادا کنترل حلقه بسته در این سیستم از اولویت بالایی برخوردار نیست.

کاربرد اسکادا در صنعت برق

سیستم SCADA برای نظارت بر انواع دادههاست. مانند؛ جریان، ولتاژ، فلو، فشار، دما، سطح آب و غیره استفاده میشود. سیستم اسکادا بهصورت کلی در فرآیندهای صنعتی که از ورودی/خروجی (Input/Output) بالایی بهرهمند هستند استفاده میشود. معمولاً رنج مناسب اسکادا عدد بین ۱۰۰۰ تا چند دههزار واحد میباشد. مکانهایی که عمدتاً از اسکادا استفاده میکنند عبارتاند از:

- نیروگاه برق

- شبکه انتقال برق

- تولید فولاد

- صنایع شیمیایی

- صنایع آب

- پالایشگاهها

- خطوط انتقال نفت و گاز

- تجهیزات مخابراتی

- مراکز اتمی

- حملونقل هوایی و مدیریت فرودگاه

مزیت سیستم اسکادا

- سیستم اسکادا قادر است اطلاعات مجموعه فرایند را به صورت گرافیکی روی نمایشگر نشان دهد.

- سیستم اسکادا را میتوان به سادگی گسترش داد. میتوان در صورت لزوم، مجموعهای از واحدهای کنترلی و سنسورها را به یک سیستم اسکادا اضافه کرد و آن را ارتقا داد.

- سیستم اسکادا برای عمل در موقعیتهای بحرانی مناسب است.

معایب سیستم اسکادا

- پیچیدگی در ارتباطات میان اجزا (PLC، RTU و …)

- نیازمند به اپراتور و مهندس برنامهنویسی با توانایی بالا

تیم های آموزش دیده، مجهز و با تجربه شرکت میلان الکترونیک آسیا در زمینه اسکادا ، تولید و تامین سیستم های تهویه مطبوع، اتوماسیون صنعتی، خدمات مشاوره و اجرای تاسیسات مکانیکی و تامین تجهیزات سیستم های مربوطه با رویکردی نوین آماده ارائه خدمات فنی و مهندسی می باشد.

برای مشاوره ی رایگان با ما تماس بگیرید 09127876515 و یا شماره خود را قرار دهید تا کارشناسان میلان با شما تماس بگیرند.

اسکادا به معنی “سیستم جمعآوری داده و کنترل نظارتی” می باشد که یک بستر برای پیادهسازی مجموعه ارتباطات و دادههای کنترلی برای رسیدن به یک هدف مشخص است. در سیستمهای کنترل صنعتی یکی از رایجترین سیستم ها اسکادا است که میتوان از آن برای مدیریت تقریباً هر نوع فرایند صنعتی استفاده کرد.

سیستمهای عمومی SCADA شامل هر دو اجزای سختافزاری و نرمافزاری هستند. رایانهای که جهت تحلیل استفاده میشود باید شامل نرمافزار SCADA باشد. اجزای سختافزاری، داده ورودی را دریافت کرده و آنها را جهت تحلیل بیشتر به سیستم تغذیه میکنند.

DCS معمولاً در کارخانهها استفاده میشود و در یک مکان محدودتر واقع شده است و از واسطهای سرعت بالایی مثل شبکه محلی (LAN) استفاده میکند. مقدار قابل توجهی از کنترلهای حلقه بسته روی سیستم موجود است. سیستم SCADA مناطق جغرافیایی بیشتری را پوشش میدهد و ممکن است به انواع ارتباطات مختلفی دسترسی داشته باشد. به صورت کلی در اسکادا کنترل حلقه بسته در این سیستم از اولویت بالایی برخوردار نیست.